Voedselveiligheidsincidenten zijn aan de orde van de dag en de (imago)gevolgen van een besmetting of recall zijn groot. Voor voedselverwerkende fabrikanten en machinebouwers is het daarom van cruciaal belang om voldoende kennis te hebben van de relevante normen en wetgeving.

Eén van de wettelijk verplichte standaarden voor voedselproducerende bedrijven is de HACCP. Vanaf 2023 wordt er ook gecontroleerd op toegepaste techniek en hygiënisch ontwerp. Auditerende instanties BRC en IFS hebben hun audits hierop aangepast.

Recall, een enorme kostenpost

Jaarlijks zijn er meer dan 680.00 voedselveiligheidsincidenten (bron: RIVM). Alleen al de kosten voor het registreren van een recall zijn aanzienlijk en dan spreken we nog niet over imagoschade en de kosten van de recall zelf. Een grote kostenpost die elke fabrikant wil voorkomen. Ook de machinebouwer is wettelijk gezien mede-aansprakelijk voor een besmetting of recall. Sinds het incident met een besmetting in de verwerking van vis zijn de boetes hiervoor enorm verhoogd. Niemand wil in een dergelijke situatie belanden; hygiënisch ontwerp van een machine en componenten is daarom essentieel.

HRA, onderdeel van de HACCP en Machinerichtlijn

Het nemen van maatregelen en het vermelden van restrisico’s was al onderdeel van de Machinerichtlijn, maar sinds 2020 is de Hygiëne Risico Analyse (HRA) officieel opgenomen in de HACCP systematiek (Hazard Analysis and Critical Control Points). De HRA is dus een soortgelijke verplichting als de bekende R&IE (Risico Inventarisatie en Evaluatie) maar dan op het gebied van voedselveiligheid. Elke voedselverwerkende fabrikant is dus wettelijk verplicht om een risico-inventarisatie uit te voeren wanneer hij een nieuwe machine toevoegt aan het productieproces of op een andere manier zijn voedselbereidingsproces wijzigt.

Wat houdt de HRA precies in?

Nog voordat er een hygiënisch ontwerp van een installatie gemaakt is, gaan voedselverwerkende fabrikanten en machinebouwers om de tafel zitten. Samen maken zij een Hygiëne Risico Analyse (HRA) en brengen zo de risico’s voor de voedselveiligheid in kaart.

De HRA bestaat altijd uit 4 maatregelen:

- Ontwerpmaatregelen (zonering, routing)

- Technische maatregelen (juiste materialen en componenten)

- Reinigingsmaatregelen (reinigingsprocedure)

- Aanvullende instructies voor gebruikers (begrenzing)

Met de uitkomst van de HRA kunnen zij maatregelen nemen om de risico’s te elimineren of te reduceren naar een acceptabel niveau. Ook worden dan de reinigingseisen en manier van reinigen bepaald. Bij elke wijziging aan een productielijn of machine moet een voedselproducerend bedrijf opnieuw een risico-analyse (HRA) doen en checken wat de gevolgen van deze wijziging binnen zijn bedrijf, de processen en de voedselveiligheid zijn.

Kortom: de HRA is de basis voor een goed hygiënisch ontwerp van een installatie in de voedselverwerkende industrie. HDN (Hygienic Design Network) heeft hiervoor een praktische methodiek ontwikkeld.

De link tussen Hygienic Design en techniek

HDN: "Wanneer technische componenten, zoals kabelwartels en beschermslangen, onjuist worden toegepast, dan kunnen deze componenten niet goed gereinigd worden. Er blijft vuil achter waardoor bacteriën ontstaan die vervolgens een complete productiebatch kunnen besmetten".

Betere controle op hygiënisch ontwerp

De GFSI (Global Food Safety Initiative), de controlerende instantie die bekijkt of certificerende instanties de HACCP juist interpreteren en uitvoeren, schrijft voor wat de relevante kritische controlepunten (ccp’s) van de HACCP zijn. Als voedingsmiddelenproducent ben je wettelijk verplicht de HACCP te hanteren inclusief kritieke controlepunten. Ook toeleveranciers van componenten, tenzij anders overeengekomen, zijn al lang aansprakelijk voor alle gevolgschaden.

Sinds 2020 is het punt ‘techniek’ toegevoegd aan de GFSI audits; sinds 2023 nemen auditerende instanties dit ook op in hun audits en controleren zij actief op hygiënisch ontwerp en techniek. IFS en BRC waren de eerste controlerende instanties die actief gingen controleren op het naleven van de GFSI Part III/ J1 / J2 : Good Manufacturing Practice (GMP) en hygiënisch ontwerp in de ccp’s.

De technische componenten van een installatie kunnen immers wel degelijk gevolgen hebben voor de voedselveiligheid. Wanneer je bijvoorbeeld een standaard kunststof wartel gebruikt in een machine in het food contact gebied, kan dit grote gevolgen hebben. De toeleverancier is wettelijk verplicht om een voedselverwerkend bedrijf op kritieke controlepunten (ccp’s) te wijzen.

GFSI part III / J1

Voor machinebouwers is de GFSI part III/JI, hygiënisch ontwerp van gebouw en apparatuur voor voedingsmiddelenproductie, van toepassing. Ook de componenten die in een machine of productielijn toegepast worden zoals wartels, connectoren en beschermslangen, vallen onder deze verordening. Een goed hygiënisch ontwerp is onderdeel van het Food Safety Management (FSM).

Hygiënisch ontwerpen is essentieel

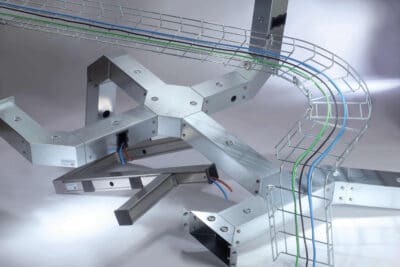

Hygiënisch ontwerpen in de voedingsmiddelenindustrie is essentieel voor alle stadia van het productieproces, van het gebruik van materialen zoals RVS tot aan specifiek ontworpen afdichtingen. Al bij het ontwerp van een machine moet hiermee rekening gehouden worden en moet duidelijk zijn in welke branche de machine toegepast wordt. Niet alleen de machines, maar ook alle toebehoren en componenten zoals kabels, connectoren, kabelwartels en beschermslangen, moeten goed te reinigen en te onderhouden zijn. In de praktijk zie je vaak wel een functioneel ontwerp van een machine, maar is er niet of onvoldoende nagedacht over specifieke eisen van de voedingsmiddelenindustrie.

Dit kan Hemmink voor je betekenen

Hemmink adviseert machinebouwers, voedselverwerkende bedrijven, industriële installateurs en engineers op het gebied van machine-ontwerp, reiniging en wet- en regelgeving. Met onze kennis en ervaring geven wij je duidelijkheid in de wirwar van regels omtrent hygiënisch ontwerpen en bekabelen. Wij bieden de juiste handvatten om te voldoen aan de HRA én om de verplichte audit succesvol af te ronden.

Met de oplossingen van onze partners Pflitsch en Flexa kun jij je machines en productielijnen hygiënisch bekabelen zodat deze snel en grondig gereinigd kunnen worden. Hiermee bespaar je tijd en voorkom je besmettingen, recalls en downtime van machines.

Neem vrijblijvend contact met ons op, wij denken graag met je mee.